В статье раскрыты задачи, которые решает предиктивная аналитика, и ее преимущества. Показаны этапы цифровизации, которые необходимо пройти предприятию для достижения уровня, на котором от предиктивной аналитики можно получить максимум. Указана роль «цифрового двойника» в рамках анализа состояния оборудования.

Предиктивная (предсказательная, прогнозная) аналитика – зачем она нужна? Какие задачи решает? Какое место занимает в современной концепции «Индустрия 4.0»? Итак, по порядку: предиктивная аналитика (англ. predictive analytics) – класс методов анализа данных, решающий задачи прогнозирования будущего поведения объектов в целях принятия оптимальных решений.

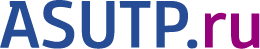

Рис. 1. Этапы цифровизации

На рис. 1 представлена диаграмма этапов развития на пути к «цифровой зрелости». На самом деле, 90% отечественных предприятий сейчас находятся на 2‑м этапе реализации – «Связанность», то есть готовят системы и платформы по цифровизации доступных ресурсов и процессов. Но даже на этом этапе уже необходимо заглядывать в будущее, иначе можно столкнуться с непреодолимыми препятствиями на дальнейших стадиях. Например, выбранная система мониторинга и сбора данных со станочного оборудования может не иметь возможности собирать данные с тактом менее 5–10 секунд. Этого достаточно для мониторинга бизнес‑статусов, но уже недостаточно для технической диагностики и предиктивной аналитики, так как процессы на станках имеют очень высокую скорость развития.

Этапы 3 и 4 реализуются продуктами классов ERP/PLM/MES, то есть производят функции визуализации, анализа, управления и планирования. А вот на 5‑м этапе как раз и находится предиктивный анализ. Важно уточнить, что подход в рамках самого анализа как такового не изменяется при решении задачи предиктивной аналитики станка или, например, насоса.

Основная задача такой системы – не только констатировать факты и вести «пожизненный» учет, но и заглядывать в будущее. Например, определять вероятность выхода из строя агрегатов и прогнозировать остаточное время работы этого агрегата, для того чтобы службы эксплуатации имели возможность заблаговременно спланировать соответствующий ремонт.

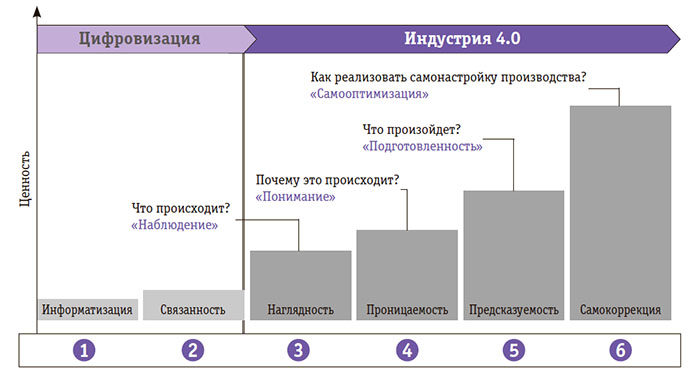

Давайте теперь посмотрим, что необходимо для того, чтобы такая система смогла существовать у вас на предприятии (рис. 2).

Рис. 2. Оценка готовности к системе предиктивной аналитики

На первом уровне необходимо внедрить систему сбора данных с существующих источников как на самом станке, так и в его окружении (ведь на состояние оборудования влияют не только, к примеру, внешние температура и влажность, но и состояние соседних станков). Для этого можно использовать штатные источники данных, а также дооснастить станки «умными» датчиками, которые имеют все необходимые интерфейсы и аппаратную часть для генерации и передачи большого объема данных.

Следующим этапом является агрегация разнородных данных, их предобработка и организация хранилища данных – так называемых Data Lake («озеро данных»), Data Warehouse («склад данных»). Для максимально быстрой обработки этих данных принято использовать дополнительные серверные технологии, такие как обработка данных в оперативной памяти, хранение в «горячих» и «холодных» хранилищах данных и пр. Слой «Анализ» отвечает за предварительную аналитику и отчетность по данным первичного уровня. На этом уровне выявляются аномалии, выполняется ретроспективный и перспективный анализ. Именно здесь начинают применяться инструменты интеллектуального анализа данных и предиктивной аналитики. Тут уже можно получать достоверный прогноз о поведении агрегатов и технологических процессов. Но такая система еще не «умная» сама по себе. Ей необходим «наставник», или база данных.

Следующий (на самом деле, в настоящих реалиях он верхний) слой, «Рекомендации», представляет собой уровень системы поддержки принятия решений, на основе полученных из системы предиктивной аналитики данных. Тут присутствует экспертная система, наполняемая экспертами, база знаний и система поддержки принятия решений. Этот слой существенно упрощает взаимодействие пользователя с системой, отдаляя его компетенции от предметно‑экспертного уровня, но давая все‑таки только рекомендации к действию. Ну и заключительный слой на самой вершине пирамиды – «Действие» – обозначает систему, отвечающую за самостоятельное принятие решений. Технологии и системы развиваются и, мне кажется, что пройдет совсем немного времени и коллеги из ИТ‑сферы реализуют такую систему в промышленном производстве.

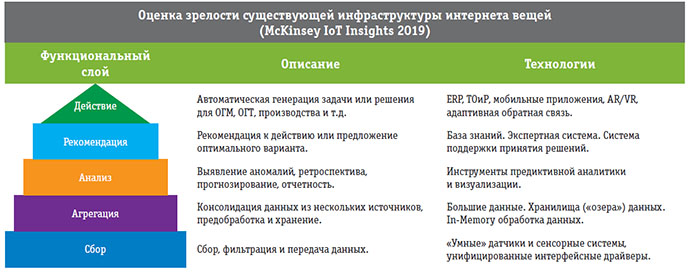

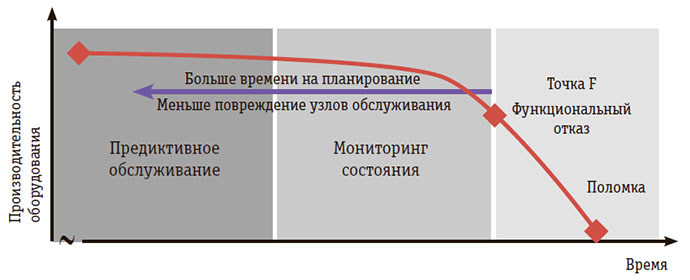

Рис. 3. Цикл работы оборудования до отказа

За счет чего же система предиктивного анализа себя оправдывает и окупает?

Давайте рассмотрим пример. В случае применения практики планово‑предупредительных ремонтов (ППР) сервисные службы завода или реагируют вхолостую, когда оборудованию еще ничто не угрожает, или принимают меры тогда, когда всё уже фактически сломалось.

Более «продвинутым» вариантом является наблюдение оператора за оборудованием. Этот метод позволяет определить момент функционального отказа, когда станок или оборудование начинают производить продукт с какими‑то отклонениями. Это не полная поломка, но продукция уже выпускается бракованная. Такой подход дает небольшой запас времени на реакцию эксплуатационных служб.

Третий вариант – наблюдение за оборудованием с помощью специализированных сенсорных систем (которые либо есть на станке штатно, либо устанавливаются на него дополнительно). Они обеспечивают возможность проводить ремонт по фактическому состоянию. То есть такая система, не прогнозируя состояния оборудования, может зафиксировать самые первые изменения одного из параметров, например вибрации/усилия.

Рис. 4. Рост производительности оборудования благодаря предиктивной аналитике

Это эффективный подход, который сейчас наиболее распространен в мире, на отечественном рынке есть целый ряд поставщиков таких решений. Но существует проактивный подход, который позволяет значительно расширить горизонт времени для прогнозирования появления дефектов (рис. 3, 4). Как раз тут и работает предиктивная аналитика. Такой подход не только дает большой запас времени, но и снижает как последствия, так и связанный с ними ущерб. Таким образом, существенно уменьшаются эксплуатационные расходы и затраты на оперативное реагирование, особенно при гибком производстве.

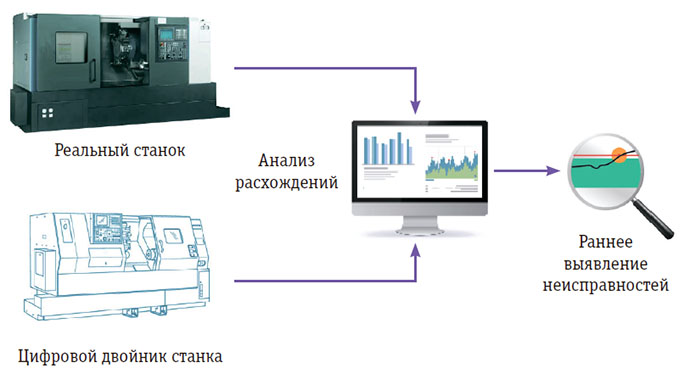

Рис. 5. Как работает предиктивная аналитика

Давайте рассмотрим суть подхода (рис. 5). В подходе предиктивной аналитики первично моделируется объект как набор алгоритмов и соответствующих правил. Оборудование разделяется на объекты мониторинга (в случае со станком это шпиндель, направляющие подачи, магазин инструмента и т. д.), для каждого из которых также генерируются свои частные алгоритмы и правила. Таким образом, появляется «цифровой двойник» оборудования, повторяющий поведение реального объекта. Далее реальные данные объектов мониторинга поступают в «цифровой двойник», и в режиме реального времени ведется анализ расхождений и разнообразных аномалий. За счет этого удается прогнозировать их состояние и выявлять неисправности на ранней стадии их возникновения.

Таким образом, предиктивная аналитика является рабочим инструментом в руках современного производства для решения таких задач, как:

- получение реальной картины о фактическом техническом состоянии планообразующего ответственного оборудования в разрезе наработки каждого его агрегата;

- минимизация аварийных ремонтов – повышение готовности оборудования;

- эффективное локальное планирование ремонтов, прогнозирование потребности расходных материалов и конкретных запасных частей.

Автор: Иван КОЛМЫКОВ, директор по работе с ключевыми заказчиками, ООО «ИндаСофт»

Источник: Журнал «ИСУП» № 6(90)_2020

Источник: https://indusoft.ru/media/articles/1463/